3D CADにおける「トップダウン設計」と「ボトムアップ設計」

一般的な設計手法は、大きく分けると2種類存在します。それが「トップダウン設計」と「ボトムアップ設計」です。言葉自体は聞いたことがあるという方も多いでしょうが、「あまり詳しくは知らない」という方もいらっしゃるでしょう。今回はそんな方のために、それぞれどのような手法なのか、どのような設計に向いているのかなどを解説します。

目次

トップダウン設計とは

「トップ」は「頂点」、「ダウン」は「下がる」という意味です。つまりトップダウンとは「上から下がっていく」ということ。トップダウンという言葉自体はさまざまな場面で使われています。それでは、設計におけるトップダウン手法とはどのような意味なのでしょうか。

設計における「上」と「下」

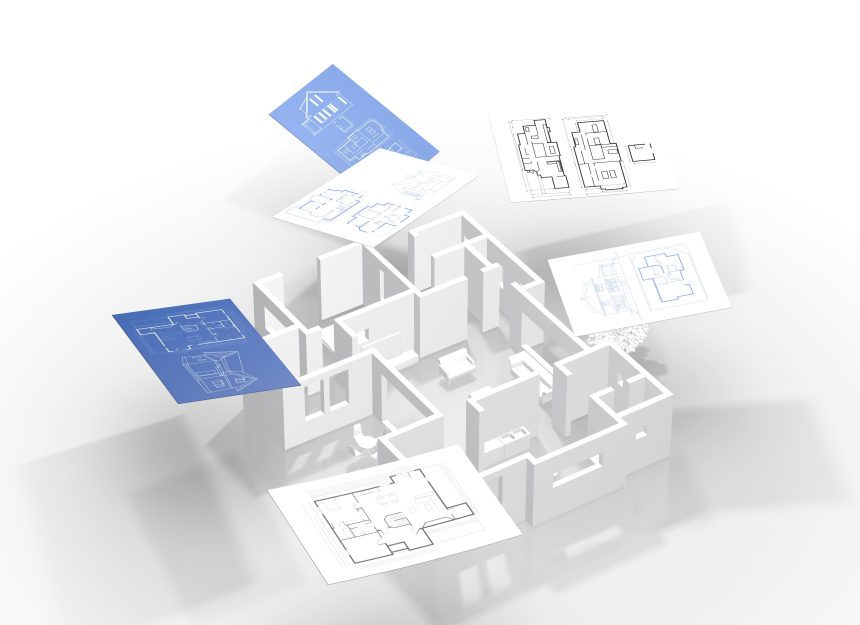

設計における「上」とは「設計するもの全体」を指し、「下」とは、「個々の要素」を指します。例えば車の設計なら、車自体が「上」であり「全体」、タイヤやエンジンといった部品が「下」で「個々の要素」です。多くの製品では、複数の要素が集まって全体を構成しています。

全体から個々へ

一般的な設計手順は、全体の大枠を決めてから徐々に細かい部分を作成することが多いと思います。実は、これがまさに「トップダウン設計」なのです。つまりトップダウン設計とは、「全体のレイアウト作成から始め、順次個別の部品を作っていく」という方法です。

トップダウン設計の特徴

トップダウン設計では、全体の大きさや形、機能といったものを先に設計します。そして大枠が決まっているため、部品を作る際にはそれに当てはまるものでなければなりません。枠の形が詳細であればあるほど、目的のイメージが明確になるでしょう。全体の見通しがついているなかで各部品の設計が行えます。これは、トップダウン設計の特徴でありメリットです。部品数の多い複雑な設計ほど、トップダウン設計が向いているといえます。

ボトムアップ設計とは

「ボトム」とは「底」のことです。そして「アップ」は「上がる」ですから、ボトムアップとは「下から上がっていく」という意味になります。トップダウンとは真逆の意味です。そしてボトムアップは、トップダウンと同様にほかの分野でも広く使われている言葉です。次は、設計におけるボトムアップ手法について解説しましょう。

個々を組み合わせて完成させる

ボトムアップ設計では、先に「部品」を作ります。つまり、「それぞれの部品を個別に作成し、それらを組み合わせて製品を完成させる」のがボトムアップ設計です。

ボトムアップ設計の特徴

ボトムアップ設計ではその都合上、完成品の形がほぼ把握できていないと行うのが難しいという特徴があります。そのため、ボトムアップ設計が向いているのは、「作成する形状がほぼ決まっているもの」です。設計現場では、すでに設計済みの製品を流用することも多いので、こういった際にはボトムアップが有効だといえます。

トップダウンとボトムアップを合わせた設計方法も

トップダウン設計とボトムアップ設計は、アプローチが真逆の設計方法だといえます。しかし、実際の設計現場では、どちらかに限っているわけではありません。この両者を統合した手法が使われることも多いのが実情です。

両方のメリットを生かす

例えば、全体の見通しのよさから「トップダウン設計」を基本にして設計を始めたとしましょう。トップダウン設計では「全体の機能」を先に決めておく必要があります。ただ、これには時間がかかることも多く、時間的に厳しくなってしまうと後々厄介です。そんなときに有効なのが「ボトムアップ設計」。ボトムアップ設計では、全体の機能が多少不明瞭でも設計を開始することができるためです。このように、一部の要件だけが分かっているときには、両方のメリットを生かした設計にするのがおすすめです。

必要に応じて適切な選択を

トップダウン設計とボトムアップ設計は、設計方法が異なるだけで「どちらが優れている」ということはありません。それぞれにメリットがあるからです。一般的にはトップダウン設計が主流ではあるものの、作成するものによってはボトムアップの方が向いていることもあるでしょう。どちらの手法についても把握しておき、必要に応じて使い分けてください。

参考:

-

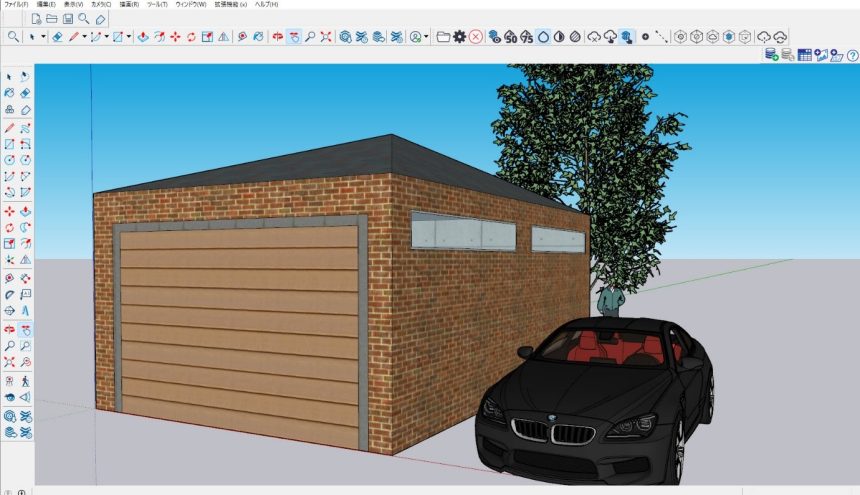

SketchUpの使い方をゼロから解説!インストール手順から…

SketchUpの使い方をゼロから解説!インストール手順から…

2025.06.25

SketchUpは初心者の方でも直感的に操作できる3Dモデリングソフトですが、初めて使う場合だと「まず何から始め

-

Google SketchUpとは?最新のSketchUpと…

Google SketchUpとは?最新のSketchUpと…

2025.06.10

かつては「Google SketchUp」として親しまれた3Dモデリングソフトが、現在はアメリカに拠点を構えるT

-

3D素材集の重要性とは?活用シーンや素材集の選定ポイントを解…

3D素材集の重要性とは?活用シーンや素材集の選定ポイントを解…

2025.02.14

建築業界やゲーム業界をはじめ、3Dモデルを使う設計者は、作業のスピードと高品質なビジュアライゼーションが求められ

<株式会社アルファコックス>

建築・土木・インテリア関連CG・

3Dモデルソフトウェアの販売・サポート